ARP bolter: Materiale og spesifikasjoner

ARP produserer festeelementer fra et bredt spekter av materialer, fra populært rustfritt stål og 8740 krom-moly til eksotiske legeringer som er utviklet for å tåle romferder.

Du bør også vite at det finnes kvaliteter innen spesifikke legeringer. For eksempel finnes 8740 i fire kvaliteter:

- SDF (garantert sømløs og feilfri)

- CHQ ("cold head quality")

- Flygplan

- Kommersiell

ARP bruker bare de to første (SDF og CHQ), selv om de koster mer enn dobbelt så mye som "Flygplans"-kvalitet.

De ulike materialtypene som tas opp er:

- Rustfritt stål

- 8740 Chrome Moly

- ARP2000®

- L19

- Aermet®

- Inconel 718

- ARP3.5® (AMS5844)

- Custom Age 625 Plus®

- Titan

- ARP fett

- Gjenbrukte ARP bolter

- Dreiemoment

Her nedenfor går vi gjennom de ulike kvaliteter som ARP bruker

1 ▼

Rustfritt stål

Rustfritt stål: Ideelt egnet for mange bil- og marintilpasninger, da rustfritt stål tåler varme og praktisk talt er ugjennomtrengelig for rust og korrosjon. ARP "Stainless 300" er spesiallegering for ekstra holdbarhet. Den er polert med en egen prosess for å produsere en vakker finish. Trekkfastheten er typisk estimert til 170 000 psi.

2 ▼

8740 Chrome Moly

8740 Chrome Moly: Fram til utviklingen av dagens moderne legeringer ble chrome moly ansett som et meget høyfast materiale. Nå sees dette kun som et materiale med moderat styrke. 8740 chrome moly anses som et godt seigt stål, med tilstrekkelige utmattningsegenskaper for de fleste konkurranseapplikasjoner, men kun hvis gjengene rulles etter varmebehandling, noe som er standard ARP-produksjonspraksis. Vanligvis klassifiseres chrome moly som et herdings- og herdestål, som kan varmebehandles for å gi trekkfastheter mellom 180 000 og 210 000 psi.

3 ▼

ARP2000®

ARP2000®: ARP2000 er en legering av stål som trygt kan varmebehandles til et høyere nivå, noe som gir et materiale med høyere holdfasthet enn 8740. Mens 8740 og ARP2000 deler lignende egenskaper, kan ARP2000 oppnå en klembelastning på 220 000 psi. ARP2000 brukes flittig innen racing og drag racing som en oppgradering fra 8740 chrome moly i både stål- og aluminiumsbolter. Spenningskorrosjon og hydrogensprøydning er generelt ikke et problem, forutsatt at forsiktighet utvises under installasjonen.

ARP2000 er den absolutt vanligste kvaliteten på ettermarkedet for topplokkbolter, ramlagerbolter, vevstangsbolter svinghjulsbolter mm.

4 ▼

L19

L19: Dette er et premiumstål som er bearbeidet for å gi overlegne holdfasthets- og utmattningsegenskaper. L19 er et svært høyfast materiale sammenlignet med 8740 og ARP2000, og kan levere en klembelastning på 260 000 psi. Det brukes hovedsakelig i applikasjoner for baneracing og drag racing, der treghetsbelastninger overstiger fastspenningskapasiteten til ARP2000. I likhet med de fleste høyfaste, herdings- og herdestål krever L19 spesiell forsiktighet under produksjonen for å unngå hydrogensprøydning. Dette materialet er lett forurenset og utsatt for spenningskorrosjon. Det skal oppbevares godt oljet og ikke utsettes for fuktighet.

5 ▼

Aermet®

Aermet®: Med en typisk trekkfasthet på 290 000-310 000 psi er Aermet en ny martensittisk superlegering som er sterkere og billigere enn de superlegerte austenitiske materialene som følger. Siden den kan oppnå utrolig høye klembelastninger, er den ideell for korte, men ekstreme miljøer som top fuel, funny car og viss baneracing. Selv om Aermet er et herdet stål som er langt overlegent andre høyfast stål i sin motstandskraft mot spenningskorrosjon, må det holdes godt oljet og ikke utsettes for fuktighet.

6 ▼

Inconel 718

Inconel 718: Et nikkelbasert materiale som er i høytemperatur-, superlegeringsklassen. Det har vist seg å være like egnet i applikasjoner med lavere temperatur. Dette materialet leverer trekkfastheter i intervallet 210 000-230 000 psi og viser forbedrede utmattningsegenskaper. Det beste av alt er at Inconel 718 er helt immun mot hydrogensprøydning og korrosjon.

7 ▼

ARP3.5® (AMS5844)

ARP3.5® (AMS5844): Selv om de ligner Inconel 718, finnes disse superlegeringene i mange jetmotorer og romapplikasjoner der varme og stress påvirker levetiden for kritiske komponenter. Den høye koboltinnholdet i denne legeringen, selv om den er dyr, gir et materiale med overlegne utmattningsegenskaper og typisk trekkfasthet i intervallet 260 000-280 000 psi. Immuniteten mot hydrogensprøydning og korrosjon hos disse materialene er en viktig designoverveielse. Disse materialene brukes hovedsakelig i vevstenger der ekstremt høye belastninger, høyt turtall og holdbarhet er viktige faktorer – Formel 1, NASCAR og IRL-applikasjoner.

8 ▼

Custom Age 625 Plus®

Custom Age 625 Plus®: Denne nyformulerte superlegeringen viser overlegen utmattningssykel livslengde, trekkfasthet og seighet – med fullstendig motstandskraft mot atmosfærisk korrosjon og oksidasjon. ARP er først med å utvikle produksjons- og testprosesser for festeelementer med Custom Age 625+. Best av alt: det er billigere og forventes snart å erstatte MP-35 som det foretrukne materialet innen høyfast, superlegerte områder. Typisk trekkfasthet er 260 000-280 000 psi.

9 ▼

Titan

Titan: ARP tilbyr nå spesialbestilte fester laget av en legering (Ti6Al-4V) som er spesielt varmebehandlet (en prosess utviklet av ARPs egen Russ Sherman) og gir overlegen styrke sammenlignet med andre titanlegeringer som brukes innen racing og luftfart. Materialet har en nominell trekkfasthet på 180 000 psi og er svært korrosjonsbestandig. Den største fordelen med titan er selvfølgelig vekten – som er omtrent 40% lettere enn et sammenlignbart festeelement av stål. Topplokkbolter og tilbehørsbolter er ideelle applikasjoner for dette lette materialet.

10 ▼

ARP-fett

Dreiemoment

Dreiemomentet som angis for ARP bolter er med ARP-fett. Dette gir en forspenning av bolten innen området 5%. Dette er omtrent 4 ganger så bra som å bruke vanlig olje eller fett. Så bruk alltid ARP-fett slik at boltene ikke sitter forskjellig hardt.

Bruk

ARP-fett skal påføres alle kontaktyter på en bolt eller mutter. Under bolthodet eller mutteren, men også på gjengene. Du trenger ikke ha mye, men det skal dekke kontaktyter.

Loctite

Hvis en eller annen type Loctite brukes, skal ikke ARP-fett brukes, men da har du ofte heller ikke like høye krav til dreiemomentet.

11 ▼

Gjenbruke ARP bolter

Du kan gjenbruke ARP bolter. Du kan gjenbruke dem flere ganger. Du må bare holde øye med hvor strukket de er. Kan du måle dette og holde deg innen toleransene, så gjenbruk bolten. Kan du ikke måle dette, så vet du ikke om du er innen toleransene. Da bør du helst ikke gjenbruke bolten.

En bolt er som en fjær. Når den dras åt, så strekkes den litt og holder sammen ting. Når den løsnes, så går bolten nesten helt tilbake til normalstillingen. Hvis bolten skal gjenbrukes, er det viktig at den holder seg innen maksimal toleranse for strekk.

Mer informasjon om dette finnes her.

12 ▼

Dreiemoment

- Fett som leveres i ARP-sett skal brukes under bolthodene

- Noen ganger er også en mild gjengelåsning anbefalt (se dette til din spesifikke applikasjon)

- Fest alltid bolter i diagonal rekkefølge

- Fest alltid i 3 eller 4 trinn til det anbefalte vridmomentet

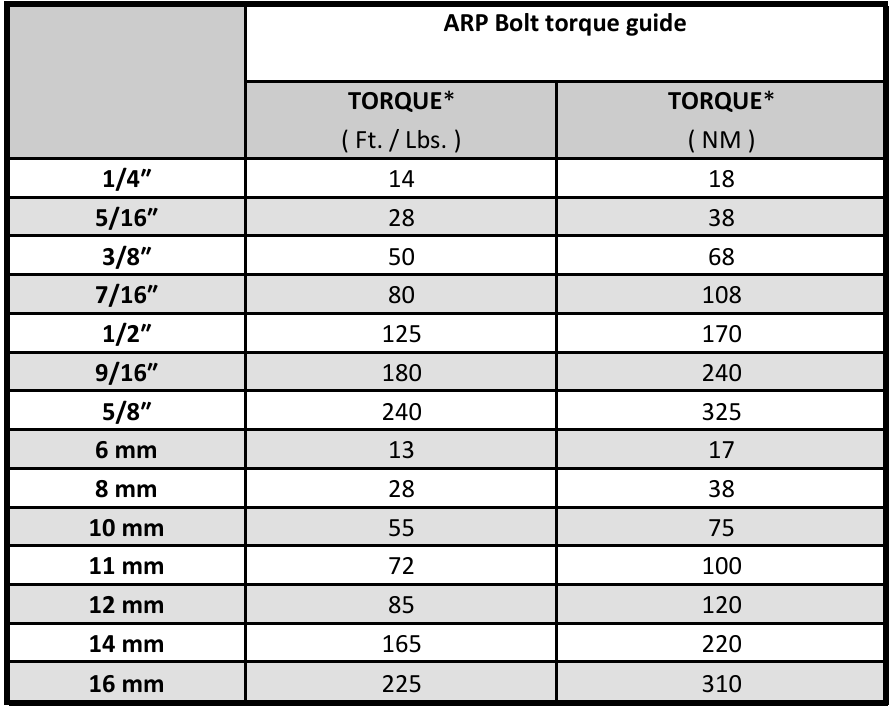

Dreiemomentet i tabellen gjelder for de ulike gjengestigningene som finnes.

▼

▼

-

Motor og tuning

- Motorblokker: Deler og hvordan de passer sammen

- Motordekksklaring

- Toppakning - Informasjon

- Veivhusventilasjon Informasjon

- Montering av motorlager

- Motorlager Informasjon

- Dumpventil: Informasjon og montering

- Spjeldhus - Informasjon

- Støy fra motor - Feilsøking

- ARP-bolter: Materialer og spesifikasjoner

- Eksosanlegg: Deler og montering

- Eksosbandasje

- Eksosrør: Hvilket materiale bør du velge? [+ekstra informasjon]

- Eksosverdier - Informasjon

- Hva betyr sitater på Wiseco & JE stempler?

- Hvordan fungerer kjølesystemet på en bil?

- Intercooler guide

- Montering av råder

- Montering av stempelringer TIPS

- Oljekjøler - Informasjon og FAQ

- Oljesystem motor

- Problemer med kjølesystemet på en bil

- Vannpumpe for motor